Les vérins hydrauliques destinés à positionner la cellule du simulateur de vol nécessitent un retour d'information rapide et fiable de la position du piston pour un contrôle dynamique. Combiné avec une valve appropriée, le cylindre hydraulique peut ainsi être capable d'exercer des forces d'accélération plus élevées sur la cellule du simulateur de vol. Les valves proportionnelles contrôlent le débit volumique du fluide hydraulique par le biais de la position variable du piston. Des capteurs inductifs avec des boîtiers étanches à la pression jusqu'à plus de 400 bars sont utilisés pour la surveillance et le contrôle de la position. Les capteurs de déplacement inductifs donnent la position absolue du cylindre et donc la position de la cellule du simulateur de vol dans l'axe respectif avec la plus grande précision et de manière très dynamique.

Simulateur de vol avec actionneurs hydrauliques et mesure du déplacement des cylindres

La technologie des capteurs - série HYD

La technologie des capteurs inductifs utilisée est basée sur la technologie à transformateur différentiel linéaire variable (LVDT) et est prédestinée à une utilisation dans des environnements industriels difficiles. Grâce à leur design compact, les dispositifs de la série HYD peuvent être complètement intégrés dans le cylindre.

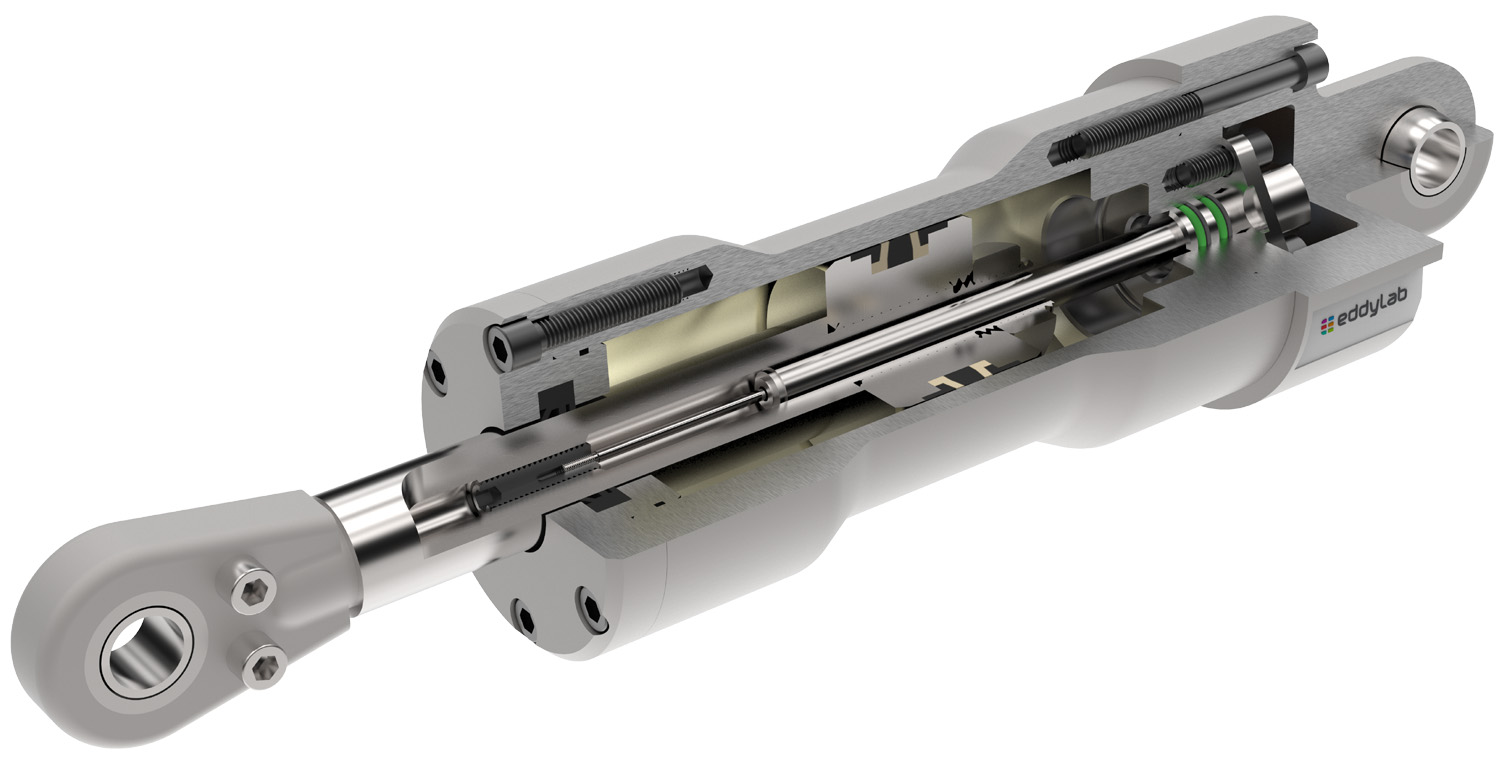

Vue en coupe d'un cylindre hydraulique avec capteur de déplacement inductif intégré

Pour ce faire, le corps du capteur est vissé ou enfiché dans la base du cylindre. Le piston est usiné de sorte à faire saillie dans le cylindre. Les capteurs de déplacement LVDT font partie des capteurs les plus fiables et les plus robustes. Leur principe de mesure sans usure et sans contact garantit une durabilité optimale. Les dispositifs résistent parfaitement aux chocs et aux vibrations élevés, comme par exemple dans notre application dans laquelle ils sont intégrés dans des vérins hydrauliques à fonctionnement dynamique. L’intérieur du capteur ne comporte qu’un système de bobines imprégnées et encapsulées. eddylab renonce délibérément aux composants électroniques intégrés au capteur et les dispose à l'extérieur dans un boîtier de commande ou bien directement intégrée au câble de connexion.

Différents modèles avec bride à visser et à enficher sont disponibles ainsi qu’un large choix de sortie de câble et de connecteur permettant une intégration optimale dans le vérin. En outre, Eddylab offre des modèles spéciaux sur-mesure en adaptant à vos applications la longueur de mesure, la conception de la bride, la plage de pression et d’autres caractéristiques.

Les profilés de coulée continue sont produits en industrie sidérurgique à l'aide de moules à refroidissement. Pour ce faire, de l'acier liquide est versé dans des moules en cuivre ou en graphite refroidis. Afin d'éviter que l'acier liquide n'adhère au moule, de la poudre de moulage est utilisée comme moyen de séparation. Le moule est mis en mouvement oscillant vertical d'environ 10 Hz avec une course de quelques millimètres grâce à des vérins hydrauliques. Cela crée un mouvement longitudinal des plaques d'acier. Le traitement ultérieur des profilés de coulée continue consiste à les laminer à chaud et/ou à froid puis de les découper à des longueurs spécifiques.

Afin d'obtenir un mouvement oscillant d'une machine lourde (environ 25 tonnes), des forces considérables sont nécessaires et seront générées par des vérins hydrauliques à haute capacité. Un capteur inductif (LVDT) est intégré dans le cylindre hydraulique. Il fournit des informations sur la course exacte et envoie le signal à la commande de la machine pour réguler l'oscillation. Ceci est nécessaire pour contrôler le mouvement horizontal qui en résulte.

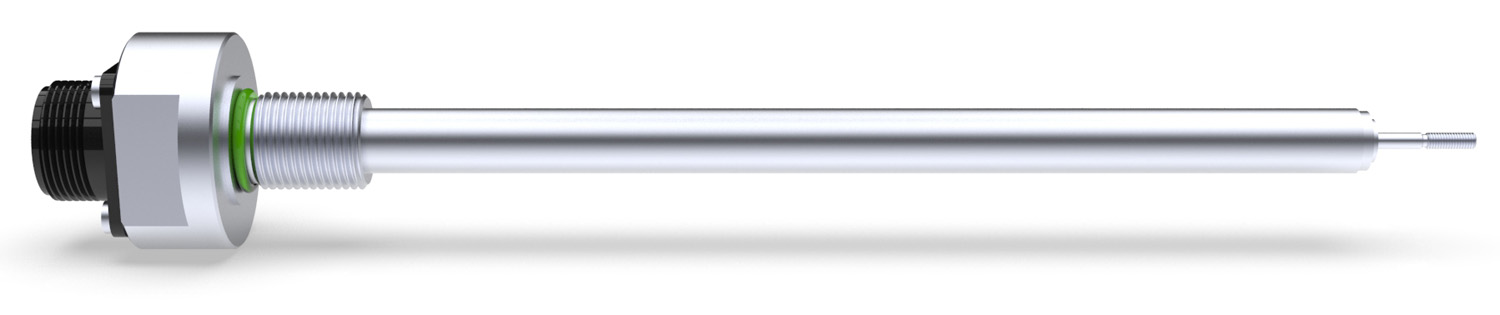

Le capteur employé pour cette application est un capteur de déplacement inductif ( LVDT à pont complet) de la série HYD, étanche à la pression et résistant à la température, destiné à être intégré aux vérins.

Les conditions ambiantes extrêmes comprenant chaleur, chocs et vibrations extrêmes sont préoccupantes. L'électronique intégrée à nos capteurs ne serait pas en mesure de résister à ces conditions. La solution proposée par eddylab est d'employer une électronique externe IMCA, permettant d'avoir une distance de plus de 100m de câble entre le capteur et l'électronique. L'IMCA est monté dans un local électrique sécurisé à proximité du système de contrôle de la machine.

Capteur de déplacement inductif en version étanche à la pression pour l'intégration dans un vérin

La propreté hygiénique jusqu'à la stérilité joue un rôle décisif dans la production et le conditionnement des denrées alimentaires en ce qui concerne la sécurité alimentaire. Les produits laitiers tels que les yaourts, les puddings, les boissons lactées à base de café, mais aussi les substances en poudre telles que le lait en poudre ou la farine sont de préférence remplis selon les normes d'hygiène "ultraclean" et "aseptique" (sans germes). Pour ce faire, un nettoyage régulier de la machine et de l'emballage est effectué à l'aide de vapeur surchauffée et d'une utilisation partielle de produits chimiques agressifs. Cela permet d'éviter que des bactéries et des germes ou des denrées alimentaires indésirables (contamination croisée) ne pénètrent dans le produit. Tous les équipements installés dans la machine sont également nettoyés, ce qui entraîne une augmentation significative des besoins en produits.

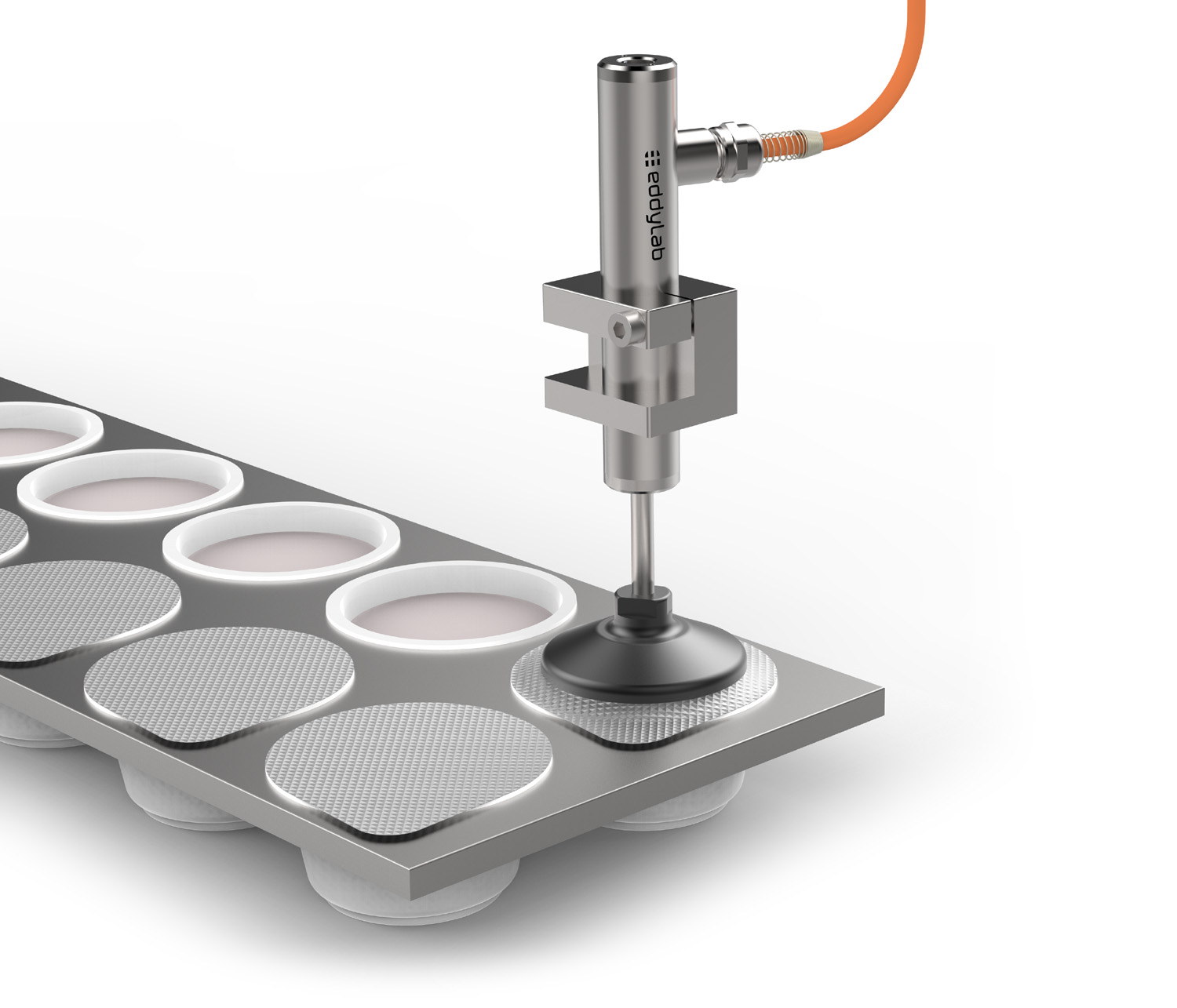

Les pots de yaourt sont automatiquement insérés dans un "porte-pièce" et transportés dans la machine par un convoyeur à chaîne. La tasse est ensuite stérilisée et la nourriture est remplie. Au poste de scellement, le pot de yaourt est scellé par soudage d'un couvercle stérilisé en feuille d'aluminium. Le fabricant du système doit s'assurer que cette étape du processus est réalisée avec une fiabilité maximale afin de maintenir au plus bas le taux de produits défectueux dans le commerce de détail et le risque associé de perte de confiance du client dans le produit, voire la marque. Ceci est assuré par un contrôle d'étanchéité des pots en ligne à la fin du processus, au cours duquel chaque pot de yaourt est soumis à un test d'étanchéité séparé.

Le couvercle en aluminium du pot de yaourt est chauffé par une plaque chauffante dont la température peut atteindre 250 °C. La plaque chauffante est reliée au poussoir, tandis que celui-ci est directement relié au plongeur du capteur inductif. En raison du bref réchauffement de l'air dans le pot, celui-ci se dilate et courbe l’opercule vers le haut. Les capteurs inductifs d'eddylab enregistrent cette déformation ou le soulèvement de la plaque chauffante de manière continue, extrêmement précise et fiable, et transmettent leur signal au système de contrôle de la machine. En revanche, s’il n'est pas étanche, l'air chauffé s'échappe de la tasse, le couvercle ne se bombe pas et le capteur ne détecte pas d'expansion. En conséquence, le produit défectueux est éjecté de manière fiable

Soulèvement de la plaque chauffante pendant le contrôle de l'étanchéité du gobelet

La série SLX est spécifiquement optimisée pour les applications alimentaires, médicales et pharmaceutiques et pour une robustesse maximale.

Les géométries variées et les différents modèles de capteurs permettent d'adapter parfaitement les capteurs à l'application concernée.

Capteur de déplacement inductif avec plaque chauffante

Capteur de déplacement inductif avec plaque chauffante

pour le contrôle de l'étanchéité des gobelets

LOCA (loss of coolant accident) décrit un accident de perte de réfrigérant dans le réacteur qui peut être déclenché par une tuyauterie endommagée. Dans le "pire des cas", il faut supposer que les deux extrémités du tuyau sont arrachées et que le double de la section du tuyau est disponible comme zone de sortie. Ceci est une information importante pour le dimensionnement des systèmes de refroidissement d'urgence et de l'enceinte de confinement du réacteur. Les canalisations défectueuses doivent être fermées par des soupapes de sécurité dans les plus brefs délais. Les causes initiales peuvent être multiples, comme un tremblement de terre, un crash d'avion ou un tsunami.

Les coups de bélier sont un autre phénomène qui peut se produire dans les conduits de vapeur surchauffée lorsqu'une partie de la vapeur saturée se condense et s'accumule dans le conduit en raison d'un drainage insuffisant, de sorte que, soudainement, toute la section transversale du conduit est remplie d'eau à certains endroits. Cette colonne d'eau est accélérée par la pression de la vapeur et produit un recul semblable à celui d'un piston dans un cylindre. Si les coudes se suivent dans le parcours de la canalisation, ils offrent une résistance particulièrement élevée à la colonne d'eau qui arrive et à son inertie de masse. La pression dans le réseau de tuyaux augmente brièvement d'un multiple de la pression maximale de la vapeur et peut dépasser le facteur de sécurité de la conception des tuyaux en provoquant la déformation ou l'éclatement du réseau de tuyaux.

Conduite avec Steam Pipe Monitoring

Dans les cas d'accidents, LOCA (loss of coolant accident) et de coups de bélier, il est important de surveiller en permanence les différentes zones de l'installation pour leur sécurité, tels que les conduits de réfrigérant et de vapeur surchauffée, et, si nécessaire, de pouvoir les fermer immédiatement au moyen de soupapes de sécurité. Les systèmes redondants reprennent alors leur fonction. Un dispositif de sécurité efficace consiste à monter des capteurs de déplacement basés sur le principe de mesure du pont inductif complet (LVDT) sur le système de tuyauterie. Le capteur de déplacement inductif transmet la position ou l'emplacement de la canalisation sous forme de signal au centre de contrôle. En outre, des vibrations à basse fréquence dans le système de pipelines sont détectées et indiquent un accident imminent. Les positions des tuyaux de nombreux points de mesure différents sont ainsi affichées dans le centre de contrôle de la centrale électrique. Si une valeur dépasse le champ de tolérance défini précédemment en ce qui concerne le déplacement maximal admissible du conduit ou l'amplitude des vibrations, une alarme est déclenchée et des mesures de sécurité supplémentaires sont prises.

Installation de capteurs de déplacement inductifs pour Steam Pipe Monitoring

(mesure de la position du pipeline)

Les plages de mesure LVDTs sont d'ordre de grandeur de 100 à 300 mm. Les capteurs de déplacement eux-mêmes doivent résister sans dommage à des conditions de fonctionnement extrêmes, telles que la température maximale de 180°C où un mélange vapeur-air s'en échappe avec une humidité relative de 100% et une humidité condensée de 0,5 kg par m³ à une température de 125°C. Les capteurs spécialement produits par eddylab pour cette application se composent d'un boîtier cylindrique et d'un actionneur mobile (plongeur) pour la mesure de déplacement. Le boîtier est fixé aux fondations par un système de fixation, tandis que l'actionneur mobile est attaché au système de tuyaux. Si le tuyau de vapeur et l'actionneur se déplace par rapport au capteur, le signal de déplacement change. La surveillance continue du signal dans le centre de contrôle de la centrale électrique permet ainsi de surveiller les conduits de vapeur.

L'intérieur du capteur se compose d'un système de bobines primaires et secondaires et est scellé dans un boîtier avec des joints toriques en Viton. L'électronique de commande IMCA alimente la bobine primaire du LVDT avec un signal de fréquence porteuse de 3 kHz et évalue la tension secondaire différentielle en termes d'amplitude et de phase. L'avantage décisif de cette disposition est la fonctionnalité avec de grandes longueurs de câble entre le capteur et l'électronique de commande, permettant ainsi à l'électronique de commande d’être située jusqu'à 100 m de distance dans une zone de sécurité protégée, tandis que le capteur de déplacement inductif subit les conditions de fonctionnement extrêmes à proximité du point d'utilisation.